Nieuwe lastechniek maakt vliegtuigen duurzamer

Het Delftse non-profit onderzoekscentrum SAM XL is wereldleider in de ontwikkeling van ultrasoon lassen voor vliegtuigonderdelen. Met deze techniek worden vliegtuigen lichter en dus ook duurzamer.

Door Bennie Mols • 11 december 2023

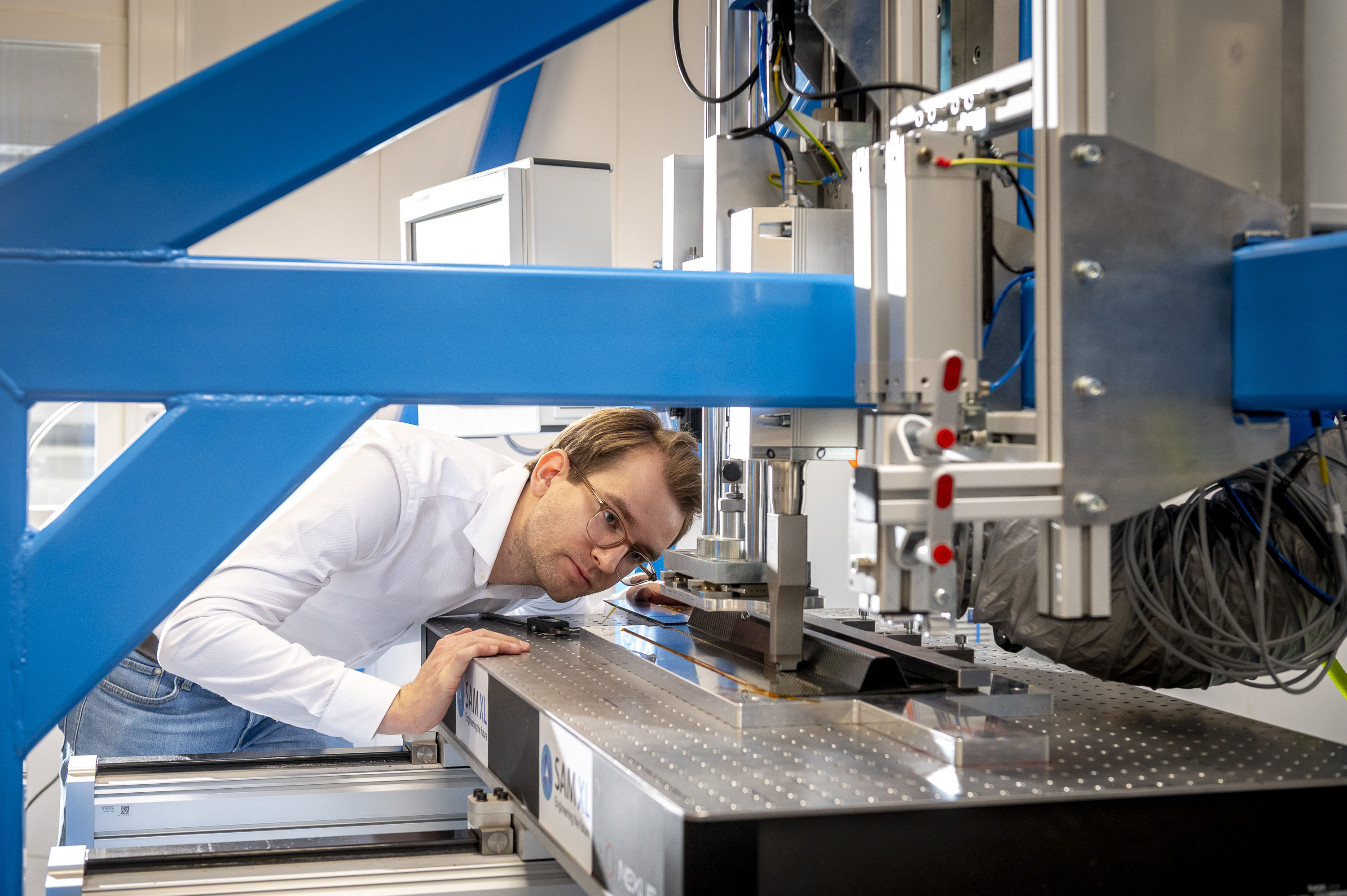

Bram Jongbloed, process engineer bij SAM XL © Erno Wientjes

In de kolossale onderzoekshal van SAM XL, vol met allerlei kleinere robotarmen en experimentele opstellingen, is net een nieuwe meterslange oranje robotarm geïnstalleerd. Dit is de robotarm die vanaf 2024 stap voor stap moet gaan laten zien dat ultrasoon lassen gebruikt kan worden voor het assembleren van toekomstige vliegtuigen. Met de ontwikkeling van deze technologie draagt SAM XL bij aan het streven naar een zo klimaatneutraal mogelijke luchtvaart.

Lange tijd werden vliegtuigen grotendeels van aluminium gemaakt, maar om gewicht en dus brandstof te besparen, is er een trend om steeds meer composietmaterialen te gebruiken, bestaande uit lange koolstofvezels, die sterker en lichter zijn dan aluminium. De nieuwste generatie composietmaterialen, zogenaamde verzelversterkte thermoplasten, smelten wanneer je ze voldoende verwarmt. Dat betekent dat je verschillende onderdelen in aan elkaar kunt lassen, in plaats van ze aan elkaar te bevestigen met klinknagels zoals nu in een vliegtuig gebeurt. Aan elkaar lassen bespaart dus ook het gewicht dat voor de klinknagels nodig is.

“De grote uitdaging is om een lastechniek te ontwikkelen die snel genoeg en met een constante hoge kwaliteit, lange lasnaden kan maken op oppervlakken met een complexe vorm”, zegt Bram Jongbloed, procesingenieur bij SAM XL. “En dat is precies de uitdaging die wij aangaan. We hebben een ultrasone lastechniek ontwikkeld die we in verschillende onderzoeksprojecten al hebben gedemonstreerd.”

Fieldlab ID

| Fieldlab | SAM XL staat voor Smart Advanced Manufacturing met behulp van extra large (XL) robotica. SAM XL is een onderzoekscentrum dat is opgezet als een non-profit stichting onder auspiciën van de TU Delft. |

| Wat gebeurt daar? | Automatisering van productie- en inspectietechnieken voor de luchtvaart en daarbij het gat dichten tussen fundamenteel onderzoek en toepassingen in de industrie. |

| Locatie | TU Delft Campus - gebouw 137, Rotterdamseweg 382C, 2629 HG Delft |

| Opgericht | In 2018 |

| Aantal medewerkers | 19 |

| Samenwerkende partners | O.a. Airbus, TNO, NLR, Fokker GKN Aerospace, GTM Advanced Structures, Airborne, KVE, CEAD, Suzlon |

Geautomatiseerd continu ultrasoon tafellasapparaat met gepatenteerd sonotrode-ontwerp © Erno Wientjes

Een enorme uitdaging

Ultrasoon lassen van thermoplastische composietmaterialen is veel moeilijker dan voor plastics, waarvoor de techniek al decennialang wordt gebruikt. SAM XL heeft daarom haar eigen technologie ontwikkeld, zowel de hardware als de software. Jongbloed: “Bij onze ultrasone lastechniek drukt een soort hamer, ook wel sonotrode genoemd, tegen de lasnaad aan terwijl het twintigduizend keer per seconde vibreert. Daardoor ontstaat er zoveel wrijving op het interface en in de plastic zelf dat het materiaal smelt. Dit is een zeer efficiënt lasproces, omdat je maar een klein deel van het totale materiaal smelt.”

SAM XL heeft het continu ultrasoon lasproces met enkele tientallen centimeters op een recht oppervlak gedemonstreerd en ook al ervaring opgedaan met het robotisch puntlassen van een romppaneel op ware grootte van een Airbus-vliegtuig. Jongbloed: “Dat is een paneel met acht meter lengte en een diameter van vier meter. Dit was voor het eerst dat ultrasoon puntlassen is toegepast in een volledig thermoplast vliegtuigonderdeel.”

Met de net geïnstalleerde robotarm wil SAM XL demonstreren dat het lasnaden van enkele meters kan maken en daarna ook dat het gekromde oppervlakken ultrasoon kan lassen. Jongbloed: “Om dat voor elkaar te krijgen zijn we een o.a. een nieuw software-framework aan het ontwikkelen met zero-programming. Daarmee krijgt de robotarm de intelligentie om zelf een object te scannen, een digitale reconstructie te maken en ongeacht de vorm de juiste paden voor de lasnaden te genereren.”

"Wij waren de eersten die ultrasoon puntlassen toepasten in een volledig thermoplast vliegtuigonderdeel."

Bram's focus ligt op het ontwikkelen en industrialiseren van innovatieve productietechnieken © Erno Wientjes

Het testen van de beweging van de robot voorafgaand aan het lasproces © Erno Wientjes

Het gat overbruggen

In de praktijk blijkt er vaak een groot gat te zitten tussen fundamenteel wetenschappelijk onderzoek en toepassing door de vliegtuigindustrie. Om dat gat te dichten is SAM XL opgericht. In de komende jaren wil SAM XL de ultrasone lastechniek dichter bij commerciële toepasbaarheid brengen en vliegtuigbouwer Airbus is daarin de belangrijkste partner.

Jongbloed: “Airbus wil het ultrasoon lassen graag verder ontwikkeld hebben en wij zijn daarin het verst. We overleggen regelmatig met mensen van Airbus en ze komen ook bij ons kijken. Airbus wil wel honderd A320 toestellen per maand kunnen produceren en als ze thermoplast composietmaterial gebruiken, dan hebben ze assemblagetechnieken nodig die dat kunnen bijhouden. We hebben een roadmap gemaakt met als doel om rond 2035 zover te zijn dat ultrasoon lassen gereed is om door een fabrikant als Airbus te kunnen worden gecommercialiseerd.”

SAM XL probeert ook nadrukkelijk de Nederlandse maakindustrie te ondersteunen en merkt een toenemende interesse in hun technologie. Zo onderzoekt het bijvoorbeeld ook of ultrasoon lassen gebruikt kan worden voor het lassen van waterstoftanks, tanks die in de energietransitie steeds belangrijker zullen worden voor het opslaan van waterstof als duurzame energiedrager.